Резервуар для СО2Винтовка проектировалась под сменный резервуар. Причем первоначальной задумкой было присоединять к винтовке не только резервуар под углекислый газ, но и баллон со сжатым воздухом - получается РСР, или же подствольный насос, чтобы превращать винтовку в мультикомпрессионку. В принципе, так оно и получилось, только резервуара для сжатого воздуха и подстволного насоса у меня еще нет. Зато у меня есть два резервуара для СО2 - один отстрелял, открутил, прикрутил второй - и продолжаем наслаждаться стрельбой. Вот фотография резервуара под СО2. Обратите внимание на накатку - она сделана для того, чтобы резервуар было удобно вкручивать и выкручивать.

Материал баллона - обычная стальная бесшовная труба. Толщина стенки - 3 мм. Длина - около 250 мм, наружный диаметр - 26 мм. Короче - какую нашел, такую и поставил :) С одной стороны она заварена наглухо обычной заглушкой. А с другой стороны находится заглушка со штуцером. Этот штуцер ввинчивается в дозатор винтовки, или в переходник на огнетушителе. Вот чертеж этой заглушки.

Вовнутрь штуцера ввинчивается кусочек трубки длиной 20 мм от автомобильной камеры. Естественно, на этой трубочке нужно заранее нарезать резьбу М8. Для герметизации можно применить эпоксидную смолу или просто припаять. Пайка предпочтительнее, т.к. в этом случае у нас получается разборная конструкция. Чтобы вывинтить припаянную трубку достаточно только нагреть штуцер в пламени газовой плиты.

На пайке я хочу остановиться поподробнее, т.к. пришлось повозиться. Начну с флюса - в качестве флюса я использовал паяльную кислоту (растворяете в соляной кислоте кусочки цинка (оболочка обычной батарейки) до тех пор, пока он не перестанет растворяться). Как происходил весь процесс пайки - я нагревал штуцер баллона на газовой плите, потом капал на резьбу возле самой горловины каплю кислоты, и, пока она шипит, туда же паяльником отправлял каплю припоя. Греть на газовой плите мне пришлось потому, что у меня очень слабый паяльник. Когда горловина будет покрыта припоем, нужно залудить бронзовую трубочку, в которую впоследствии будет ввинчиваться золотник. Ну с бронзой, я надеюсь, у вас проблем не будет - ее можно лудить как с кислотой, так и с канифолью. Когда обе детали будут залужены, нагреваем их обе на плите до тех пор, пока припой не расплавится. И тогда пинцетом ввинчиваем трубку в штуцер. Пока они горячие эта процедура происходит без проблем. Когда они остынут - схватятся намертво. Потом, когда все запаяете и заправите баллон, желательно проверить герметичность опусканием заряженного баллона в ведро с водой, т.к. газ может травить в микроскопическую щель. Если травит - спускаем газ, нагреваем и запаиваем эту дырочку. А в качестве клапана используется обычный автомобильный золотник. Правда некоторые экземпляры чуть-чуть травят, но это не страшно. Если же вы делаете несколько баллонов для замены, то в этом случае баллон можно закрыть навинчивающейся заглушечкой. Для заправки баллона, как я уже говорил, используется огнетушитель типа ОУ. Нужно выточить переходник. Вот чертеж.

Переходник ввинчивается в огнетушитель газовым ключом. В качестве уплотнителя использую капроновую прокладку-шайбочку, вырезанную из обычной крышки для банки. Эту шайбочку я вкладываю в горловину вентиля, прежде чем ввинтить туда переходник. А вот как выглядит сам переходник. Перед переходником лежит уплотнительное резиновое колечко. Это колечко одевается на штуцер баллона туда, где диаметр 10 мм - его отлично видно на фотографиях баллона. Это колечко я купил на барахолке - то ли на Троицком, то ли на Курчатовском рынке у продавца сантехники.

Еще одно замечание по поводу баллона - после того, как мне его сделали и я его заправил, я опустил его в ведро с водой и увидел, что в двух местах из него идут пузырьки. В одном месте газ проходил сквозь сварочный шов в месте крепления заглушки со штуцером, а в другом месте - строго по центру глухой заглушки!!! Толщина стали в этом месте - 6 мм. И сквозь эту толщину проходил газ. Другого объяснения, кроме как внутренний дефект металла я придумать не смог. Эти дырочки мне заварили, но если бы этот баллон был не под углекислоту, а под сжатый воздух, а я его не опрессовывал - то баллон бы скорее всего разорвало. Вот так. Хочу остановиться подробнее на процессе заправки.

Очень хорошо процесс заправки описан на домашней страничке Яна Пелланта, но она на мурлюканском языке. Еще хочу обратить Ваше внимание на такой момент - огнетушитель нужно брать с вентилем, а не рычажный. Дело в том, что клапан рычажного огнетушителя может закрыться не до конца, а это означает, что ваш углекислый газ потихоньку улетучится. Кстати, на счет рычажного ОУ - информация не проверенная, это я вычитал над других сайтах, посвященных СО2-оружию. И, насколько я знаю, ОУ с вентилем - только старых выпусков. Их больше не производят. Когда у меня закончился газ в ОУ2 я начал искать где бы его заправить. И нашел. Пока мне заправляли огнетушитель, я обратил внимание на небольшие баллоны, которые лежали в коробке под столом. Это были "вышибные заряды" от огнетушителя воздушно-пенного - ОВП. Насколько я знаю, существует ОВП-5 и ОВП-10. Ну я и прикупил себе несколько штук разных "калибров". Диаметр колеблется от 36 до 42 мм у разных моделей. Длина тоже варьируется - от 310 до 260 мм. Опишу самый мне понравившийся баллончик, под который я сейчас делаю Кроху-2.

Снаружи на баллоне выбита маркировка - П225, Р150, М785, то есть проверочное и рабочее давление, а также масса пустого баллона в граммах. Объем (померял водичкой при помощи 20 кубового шприца) около 175 см куб. В горловину баллона очень удобно ввинчивается "пробка", внутри которой располагается автомобильный золотник. Вот схема этой "пробки". Снизу ввинчивается кусочек трубки от автомобильной камеры, на эпоксидке. А золотник вставляю сверху. Резьба снаружи пробки М12х1. Размеры - промеряете штангельциркулем, когда у вас в руках будет баллончик от ОВП. Там все элементарно.

А вот фотография двух баллонов. Мне эту фотографию прислал LOST, за что ему большое спасибо. Он тоже делает себе винтовку на СО2, насколько я помню - переделывает РГП-1 под углекислый газ. Тот баллон, что вверху - для меня новинка. А тот, что внизу - это тот, у которого 42 мм диаметр и 260 мм длина.

А вот еще несколько фотографий. Вот на этой фотке - 400 миллиметровый баллон под СО2, самодельный. У него крышки на резьбе. Держатся на эпоксидке - уплотнитель :)))

Вот фотография образцов баллонов от ОВП, которые есть в моей "коллекции". Прошу обратить внимание на центральный баллон. Это самый-самый!!! Я под него сейчас делаю еще одну винтовку. Хотя можно сказать, старую переделываю. Его габариты - длина 310 мм, диаметр 36 мм.

Вот вам еще несколько фоток баллона. На этой - самодельный переходник в горловину под автомобильный золотник.

А на этой фотке - клеймо на боковой части баллона.

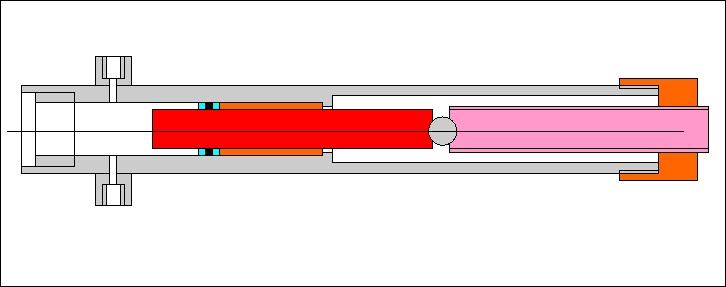

НОВОСТИИтак, по поводу резервуаров у меня появилось несколько хороших новостей. Начну с главной - я сделал резервуар для РСРшки и опрессовал его водичкой на 450 атмосфер. Резервуар - кусок трубы нержавеющей. Труба - "классическая" - 32мм внешний диаметр, 3 мм стенка. В трубе с обоих концов стальные пробки на шпильках М8х1. В одной пробке зарядный клапан, в другой - боевой. Сейчас эта труба лежит у меня дома накачанная воздухом 200 атм. Я хочу рассказать о компрессоре, который я использовал для опрессовки. Сначала идею этого компрессора в конференции на Аирган.ру подал АлДан (он же GREY). Потом его компрессор повторил Artemium. А компрессор Artemium'а повторил я. Итак - по порядку. Начну с компрессора АлДана. С его позволения я выкладываю фотографии и схему этого компрессора.

Вот на этой фотографии Вы можете видеть процесс зарядки винтовочного резервуара до давления 250 атм. В баллоне 150 атм. А компрессором производится дожим до 250.

А на этой фотографии - компрессор в разобранном состоянии.

А вот что пишет по поводу этого самого компрессора сам АлДан на форуме Ганз.ру-РСР: "Очень рад что моя конструкция компресора для гидравлических испытаний оказалась востребованной. Ниже я попробую ответить на возникающие вопросы. Привожу еще раз схему компрессора. 1- цилиндр 2- поршень 3- манжета 4- упругий элемент 5- винт и шайба Цилиндр изготавливается из подходящей толстостенной трубы. Главное это добиться зеркальной поверхности внутренней части. Для этого используется наждачная бумага оправка и дрель. Для окончательной доводки - полировальная паста. Отверстие при этом может получиться не совсем круглым и разного диаметра в разных местах, но это не страшно. Для уплотнения используется манжета комбинированного типа. Основным, трущимся и уплотнительным элементом является пластмассовая / полиэтиленовая, фторопластовая / манжета. Внутри нее находится упругий элемент / резиновая шайба/ который прижимает пластмассовую манжету к стенкам цилиндра. Начальное усилие прижима регулируется винтом, а затем к этому усилию добавляется давление. Именно благодаря такой конструкции манжеты обеспечивается герметичность несмотря на погрешности формы цилиндра. Колпачок манжеты можно выточить, а можно отлить из полиэтилена. Для отливки используется цилиндр, поршень и специально изготовленная вставка. Вставка - это цилиндр диаметром на два мм меньше диаметра цилиндра и длиной 30мм. Вдоль оси просверлено отверстие для шпильки. Поршень надо установить с помощью винта компрессора на растоянии приблизительно 20-30 мм от торца цилиндра. В поршень предварительно надо ввернуть вместо винта шпильку. Затем все это нагревается например на газовой комфорке до температуры превышающей температуру плавления полиэтилена, но не намного. Подбирается опытным путем. Далее в нагретое устройство загружаем кусочки полиэтилена, например от одноразового шприца и смотрим как они плавятся. Плавление происходит только за счет тепла предварительно нагретого приспособления. НИКАКОГО открытого огня и дополнительного нагрева. Когда полиэтилен расплавится на шпильку одевается предварительно нагретая вставка и формируется колпачок. Когда все остынет винтом компрессора все выталкиваем из цилиндра. У колпачка могут быть стенки немного разной толщины, но это на страшно.После небольшого опыта изготовить десяток колпачков не составляет труда, а хватит их надолго. Винт компрессора лучше всего изготовить из стяжек, которые продаются на строительных рынках. Длина стяжек около метра, резьба М6- М14. Трение в паре винт - гайка действительно очень велико. Для уменьшения трения винт надо смазать полировальной пастой и при помощи дрели притереть резьбу. Трение падает если судить по ощущениям в разы. После притирки винт и гайку надо промыть от остатков абразива и смазать графитовой смазкой. Использовать данную конструкцию в качестве дожимного компрессора можно, но только в крайнем случае или в качестве временной меры. Мой компрессор имеет объем около 30см3. Предположим что начальное давление 50атм. Итого полтора литра за один ход. Поскольку ход большой, то крутить винт приходится 3-4 мин, да обратно 2мин. Мертвые объемы большие. Вот и получается что за пять минут закачивается 1литр воздуха. Это очень мало и очень утомительно. В заключении привожу еще одну схему, В ней поршень заменен плунжером. Может быть кому-то такой компрессор будет проще изготовить. А также такая схема предпочтительней для очень больших давлений, когда испытания проводятся на разрушение. Желаю всем успехов в нашем нелегком деле."

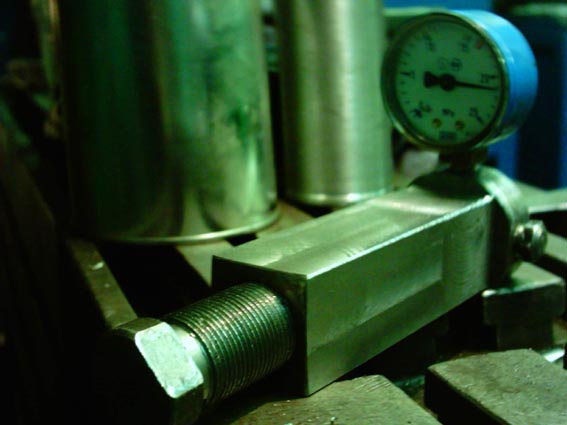

Продолжу - вторым человеком, который изготовил винтовой компрессор по предложенной схеме был Artemium. Но его схема была несколько изменена - уплотнитель стал неподвижным в виде кольца, которое охватывает поршень. Но - этот компрессор можно применять только для опрессовки резервуара - в качестве дожимного компрессора для воздуха он не годится. Вот фотки компрессора Артемиума. Вот это сам компрессор - внешний вид.

Вот на этой фотке вы можете видеть этот компрессор в частично разобранном виде.

А вот на этой фотографии - вид "в компрессор" - хорошо видна прижимная гайка и угадывается уплотнительное кольцо.

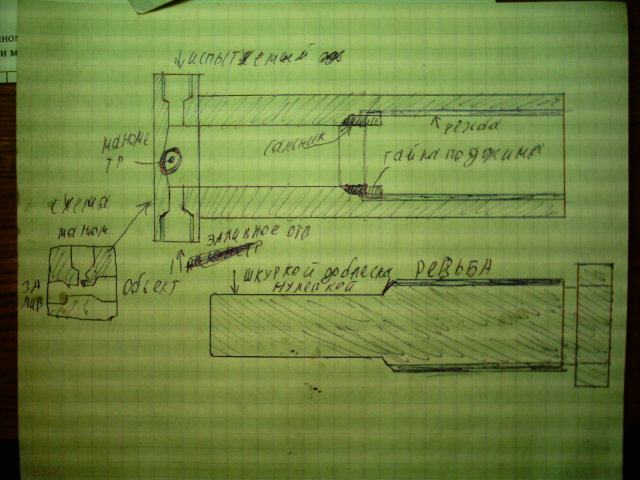

Вот это - схема компрессора, нарисованная самим Artemiumo'м.

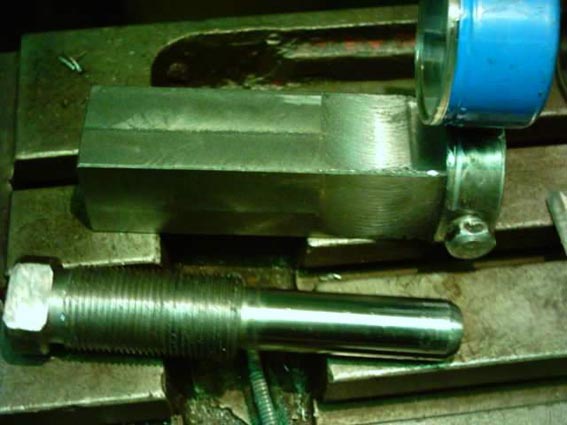

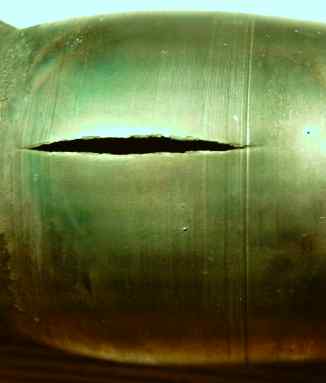

А вот что пишет по поводу своего компрессора сам Artemium: "Я делал чуть проще,просверлил на 120мм длинной диаметром 19,5мм.отверстие,после под резьбу на длинну 65мм отв 24.5мм.Резьба 3\4 трубная так-как длинный метчик на метрическую что-то не найти было. Сальник сидит у меня в корпусе(на фото видно его прижим) фторопластовое кольцо внешним 24.4мм внутренним19мм.Толщиной 10мм.Сотки на нем ловить не надо,как будете закручивать прижим он сам встанет как надо,в первый раз в него после зажатия я пихал шток с помощью тисков,а руками никак очень плотно,но за-то не ссыт)Сейчас прижался на месте и нормально. Шток где сальник надо шкуркой до блеска довести,под резьбу там 26,1мм.под сальник 19мм проточено и шкуркой может 0,1 0,2 еще снято я не мерял.Шток весь 110мм. До 270-280 в полулитровом баллоне дожимаю,а если будет дышать баллон то может и нехватить до нужного давления. Манометр у меня на 25 Мпа. Желательно что-бы отверстия куда крепиться обьект испытаний и отверстие через которое заливаеться масло были соостны,иначе пузыри воздуха проблемно удалять.На общем фото сверху манометр сбоку винт-заглушка через которое масло доливаю,а с противоположной стороны прикручиваю баллон. Удачи. С уважением Артем." При помощи этого компрессора Artemium делал интересные эксперименты по проверке прочности труб. Вот немного на эту тему: "Просто ради эксперимента,для любознательных,некоторые сведения по давлению,и емкостях в которых оно давиться. Была взята обычная сварная труба,внутренним диаметром 53мм.приварено две заглушки толзиной 3мм.и проточена сверху до 56мм.Т.е стенка 1,5мм. Залито масло,и испытано на давление,при этом испытать удалось с 4го.раза,потому как писало по сварке. Давление 50 кг.см-норма.100-отлично.150-начало пучить(не 56мм,а 56,5)200 видно стало грыжу,(57,4)но при снятии давления все изчезало(56,4мм.)так и осталось." А вот ответ АлДана: "Я на своем получаю 550 атм - это с измерением, а без манометра значительно выше. Когда доводил трубу до разрушения то пришлось это делать без манометра. При разрушении наблюдалась следующая картина - при появлении микроотверстия из него выходит струйка пара длиной миллиметров 15. Именно пара, а не струя воды. И никакие мои усилия, направленные на увеличение разрушения успехом не увенчались." А вот снова Artemium: "Взял свою мучанную 56(Ю) трубу расточил до 53мм. внутри,и 55мм.снаружи сделал,то-есть стенка 1мм стала.И давил своей приспособой. 100 кг.см. нормально держала в течении 40 мин. если больше(120-140 кг.см.)то пучит и понижаеться давление до 100 кг.см. Потом давить на разрыв начал,порвал только с третьего раза потому-что винта нехватало,и приходилось добавлять керосина (у нас им моют насосы и пр.там вместо керосина уже 40\60 масла )при прорыве просто пшикнула и вот такая рванина вышла. "

"Как я и писал в течении 40 мин держала 100 кг.см,я сделал так накрутил 120 после стрелочка манометра медленно пошла вниз и остановилась на 10 Мпа,так простояло 40 мин, после стал крутить еще и максимально там было 13-14 Мпа.просто при дальнейшем закручивании давление дальше не поднималось(не могу я быстро крутить,а за то время пока ключ переставляю на др. грань оно падает)выкрутил на полный винт,добавил керосинчику(пучило трубу,вот и пришлось добавлять)открутил манометр (ударов он не любит)замотал баллон тряпкой и в конце концов порвал. Труба обычная сварная внутри 52 снаружи 56мм. длинной 90мм.Стала после разрыва 64мм снаружи(было 55мм)Цель была в основном посмотреть при стенке в 1мм какое давление она держит. Сейчас использую два баллончика(0,4-0,5 л.) из такой-же трубы со стенкой 2мм под со2. Пока тьфу-тьфу-тьфу ничего с ними не происходит(хотя один раз я один из них на батарее на ночь оставил,нагрелся градусов до 40-45) Опрессованы оба на 25 Мпа.В течении часа." Вся информация была взята с конференции на Ганз.ру. Вот ссылки - Околопневматическая тема и Опрессовка резервуара А теперь я расскажу о своем компрессоре. За основу я взял компрессор Artemium'а. Но решил слегка его переделать - увеличить длину штока, чтобы получать большее давление.

Этот болт-шток (как и сам корпус компрессора) вытачивались из шестигранника 30. Поверхность полированая. В конце - сточено на конус, чтобы можно было впихнуть во фторопластовый уплотнитель.

А вот это - чертеж самого корпуса компрессора. Изготовлен из того же шестигранника 30. Отверстие под резьбу - я не знаю какое. Вроде бы 25.5. В конце - сверлится отвестие под штуцер. Перпендикулярно ему сверлится отверстие для манометра. Я его не образмеривал - манометры ведь разные бывают. У меня - с резьбой М12х1.5. У вас может быть другой. Мелкие отверстия, которые идут к штуцеру и манометру - 3 мм диаметром.

А вот чертежи штуцера и колец. Штуцер уплотняется прокладкой из отожженной меди (раскаляем докрасна медное колечко и бросаем в воду - в течение часа оно считается отожженным. Потом структура металла восстанавливается и процедуру с раскалением-бросанием в воду надо повторять). Противоположная часть штуцера с резьбьой М10х1.25 - повторяет штуцер-папу тормозного шланга. На этот штуцер навинчивается штуцер-мама. И хорошенько затягивается. После того, как штуцер ввинчен в корпус компрессора со стороны гнезда манометра нужно просверлить в его стенке отверстие - заранее угадать, где оно будет - невозможно. Уплотнительное кольцо изготовлено из фторопласта. Прижимное - стальное. На нем ножовкой нужно пропилить шлиц. Потом уплотнительное кольцо вставляется вовнутрь компрессора и забивается на свое место. А сверху ввинчивается прижимное колцьцо. В качестве отвертки я использовал широкую стамеску. Как происходит сам процесс опрессовки? Прикручиваю к штуцеру тормозной шланг, заливаю всю систему водичкой из под крана - просто наливаю в корпус компрессора, как в стакан. Потом присоединяю второй штуцер шланга к резервуару (у меня там квик-коннектор). Затем беру винт-шток и густо-густо намазываю его солидолом. Опускаю в компрессор и начинаю ввинчивать при помощи разводных гаечных ключей. С первого раза не получится - шток забивать придется, воду расплескаете, в солидол выпачкаетесь, на ногу железяку уроните. Потом нужно будет пойти перекурить и начать снова. У меня с третьего раза получилось 240 атм, а с четвертого - 460 (на глазок, т.к. мой манометр градуирован всего на 400 кгс). Вот такие у меня новости. Фотку компрессора обещать не буду, т.к. доступ к цифровику временно закрыт, а в сканер эту дуру класть - рука не поднимается :)

|